В России современное обрабатывающее предприятие на фоне мирового роста цен на материалы уже не может позволить себе обходить вопрос внедрения культуры производства на всех этапах выпуска продукции. Если театр начинается с вешалки, то бережное отношение к заготовкам — с порядка при их хранении.

В машиностроительной отрасли есть материалы, которые представляют реальную проблему при их складировании. Это, в первую очередь, относится к металлическим листам, пруткам, панелям и пластинам. Из-за их особенностей — небольшая толщина при больших габаритах (например, 1,5 мм при сторонах листа 1250 × 2500 мм по ГОСТ

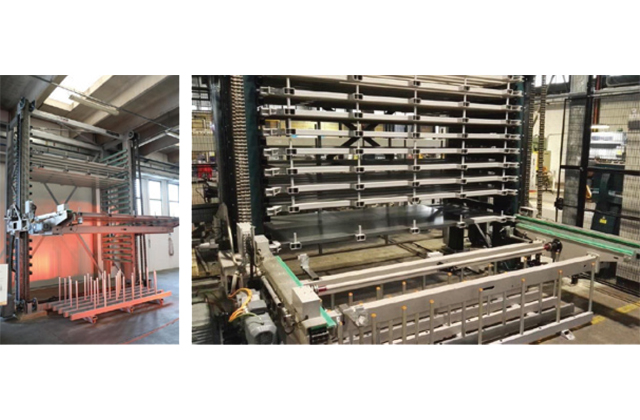

В статье мы рассмотрим современные решения, которые помогут более эффективно по сравнению с традиционными методами организовать систему хранения крупных заготовок, чаще всего используемых в металлообработке (рис 1).

Вертикальная (башенная) автоматизированная система хранения листового и пруткового материала

Листовой металл, мраморные и прочие каменные плиты, деревянные и фанерные панели из-за своих размеров и веса требуют особых способов для их удобного хранения, учёта и выдачи. Например, размеры листов, даже если мы говорим только о стандартизованных, составляют до 6000 мм на 2000 мм с разными толщинами и могут быть из разных марок стали, поэтому вопрос свободных площадей для их хранения немаловажен. Также необходимо наличие погрузочно-разгрузочных систем желательно с максимально высокой безопасностью и эффективностью при работе с такими заготовками. Добавим к этому и необходимость хранения прутковых заготовок разных форм, размеров и разных сплавов.

Поэтому при разработке автоматической системы хранения листового металла, прутков, пластин и профилей должны быть учтены все потребности заказчика, которые можно сформулировать следующим образом:

- максимальная вместимость хранилища с особым упором на необходимость хранения материалов при минимальной занимаемой площади и с наибольшей плотностью хранения;

- унификация типа склада для хранения материалов, поступающих после промежуточной обработки, что обеспечит единую систему хранения, которая должна быть одновременно экономичной и гибкой для учета в любой момент времени.

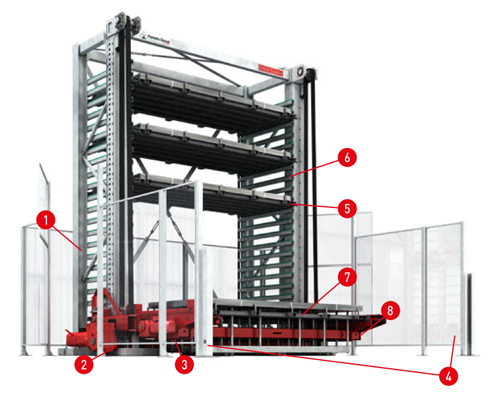

Вертикальная (башенная) автоматизированная система отвечает всем перечисленным выше требованиям (рис 2, 3).

Такая система предназначена для хранения листов, прутков, различных профилей и подобных заготовок с высокой плотностью благодаря минимальному расстоянию между полками (от 190 мм) и размещению «под потолок» (обычно до 10 м). Существуют модели с одной и двумя башнями, которые обслуживаются при помощи подъемного механизма (рис 4). Для металлических листов предусмотрена рама с выталкивателями для удобства снятия с полки.

|

1 |

Дверь для технического обслуживания |

|

2 |

Привод подъемного механизма |

|

3 |

Привод экстрактора |

|

4 |

Система обеспечения безопасности |

|

5 |

Полки хранения |

|

6 |

Направляющие для полки |

|

7 |

Подъёмник |

|

8 |

Выталкиватели листового материала |

Рис. 4 Основные части конструкции башенной автоматизированной системы хранения

Технические характеристики вертикальных автоматизированных систем можно оценить по стандартным моделям (Таблица 1). При необходимости под потребности заказчика могут быть изготовлены и специальные версии систем хранения.

К другим отличительным особенностям систем можно отнести: небольшую площадь застройки под систему хранения, исключение человеческого фактора при выдаче запрашиваемой заготовки благодаря контролю со стороны системы управления складом (WMS-системы), облегчение труда персонала склада, увеличение эффективности за счёт автоматизации загрузки/выдачи материала, удобный доступ к полке. Работа и техническое обслуживание проходят в полной безопасности благодаря защитным ограждениям, фотоэлектрическим барьерам и встроенной системе безопасности.

Таблица 1 Технические характеристики вертикальных (башенных) автоматизированных систем производства «Ferretto Group» (Италия)

|

Модель |

MMS3000 MBS3000 |

MMS4000 MBS4000 |

MMHS3000 MBHS3000 |

MMHS4000 MBHS4000 |

MBMB6000 |

|

Тип хранимого груза |

Пластины, листы, полосы |

Прутки и профили |

|||

|

Максимальная высота системы, мм |

5075 |

5475 |

7880 |

7880 |

9880 |

|

Количество башен хранения, шт. |

1 (для моделей ММ) 2 (для моделей MB) |

2 |

|||

|

Максимальное количество уровней размещения, шт. |

20 |

32 |

25 |

||

|

Максимальный размер полки, мм |

3048 × 1524 |

4064 × 1524 |

3048 × 1524 |

4064 × 1524 |

6260 × 720 |

|

Максимальная масса груза, кг |

3 000 |

||||

|

Максимальная высота груза, мм |

90 |

300 |

|||

|

Шаг между уровнями размещения, мм |

190 |

210 |

360 |

||

В Таблице 1 представлены модели наиболее популярных автоматизированных башенных систем хранения. Возможно исполнение систем хранения с другими габаритами под конкретные помещения на территории производства, с требуемыми размерами полок и грузоподъемностью до 20 т на каждую с учётом необходимой высоты груза.

Для удобства загрузки/выгрузки заготовок система может быть оснащена поворотной кран-балкой (рис 5).

Стеллажная автоматизированная система хранения листа (AS/RS-система)

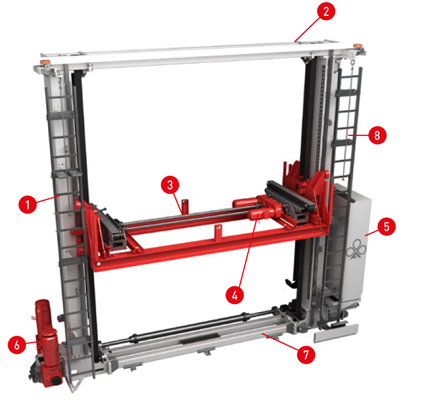

Система представляет собой эволюционное развитие башенных систем хранения, когда несколько башен располагаются в ряд, а грузы обрабатываются краном-штабелёром, который перемещается вдоль по рельсовому пути (рис 6). В зависимости от необходимой производительности и типа груза кран-штабелёр оснащен вилочным приспособлением для захвата и подъёма полки/палеты или цепным экстрактором (рис 7).

|

1 |

Мостовая рама |

|

2 |

Верхняя балка |

|

3 |

Экстрактор |

|

4 |

Привод подъемного механизма |

|

5 |

Шкаф управления |

|

6 |

Привод продольного перемещения |

|

7 |

Нижняя балка |

|

8 |

Лестница для обслуживания крана-штабелёра |

Рис. 7 Основные части конструкции крана-штабелёра

Таблица 2 Технические характеристики стеллажных автоматизированных систем производства «Ferretto Group» (Италия)

|

Модель |

SSF |

SSD |

|

Максимальная высота, мм |

10 290 |

10 680 |

|

Минимальный шаг между уровнями хранения, мм |

280 |

190 |

|

Максимальный размер полки, мм |

4064 × 1524 |

|

|

Минимальный размер полки, мм |

600 × 300 |

|

|

Максимальная нагрузка на полку, кг |

3000...5000 |

|

|

Горизонтальная скорость, м/с |

2,5 |

|

|

Горизонтальное ускорение, м/с2 |

0,5 |

|

|

Вертикальная скорость, м/с |

0,5 |

|

|

Вертикальное ускорение, м/с2 |

0,5 |

|

|

Тип захвата |

телескопические вилы |

цепной экстрактор |

|

Расстояние между полками |

фиксированное или переменное |

|

Как и в случае с башенной системой хранения, системы с краном-штабелером могут быть спроектированы под конкретные задачи заказчика в соответствии с его техническим заданием (рис 8).

Таблица 3 Сравнение стеллажных систем в зависимости от типа захвата

|

Тип захвата |

Скорость обработки потока грузов |

Объём хранения |

|

Телескопические вилы |

|

|

|

Цепной экстрактор |

|

|

Палетная автоматизированная система хранения материалов

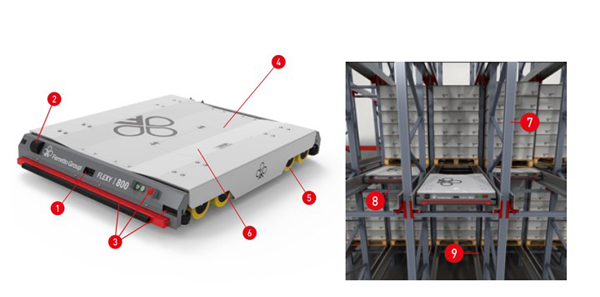

Крупные и тяжелые заготовки на металлообрабатывающем производстве не ограничиваются только листовой и прутковой формой. На предприятиях, которые производят детали и узлы для автомобильного или железнодорожного транспорта, для крупной сельскохозяйственной техники, для дальнейшей обработки используются большие отливки или поковки. Для хранение таких заготовок подойдёт палетная автоматизированная система хранения, в которой для обслуживания ячеек применяют тележки — шаттлы, управляемые в автоматическом режиме WMS-системой (рис 9). Шаттлы комплектуются индивидуальными аккумуляторными батареями, а специальные серии дают возможность работать при температуре до −30 °C, тем самым позволяя разместить основное хранилище в неотапливаемом помещении. В зависимости от частоты обращений к материальным ценностям рассчитывается требуемое количество шаттлов для безостановочной работы с учётом времени для подзарядки шаттлов.

|

1 |

Датчик обнаружения паллеты/полки |

|

2 |

Антенна |

|

3 |

Сенсорная кромка, клавиша экстренной остановки, датчик слежения движения |

|

4 |

Система управления |

|

5 |

Полиуретановые колёса |

|

6 |

Литиевая аккумуляторная батарея (24 В) |

|

7 |

Рамная конструкция |

|

8 |

Рёбра жёсткости |

|

9 |

Направляющие |

Рис. 9. Основные элементы палетной автоматизированной системы хранения материалов

Таблица 4 Технические характеристики тележек-шаттлов производства «Ferretto Group» (Италия)

|

Модель |

Flexy 800 |

Flexy 1000 |

Flexy 1200 |

|

Размеры, мм |

970 × 1086 |

970 × 1286 |

970 × 1486 |

|

Размеры груза, мм |

800 × 1200 |

1000 × 1200 |

1200 × 1200 |

|

Максимальная масса груза, кг |

1500 |

||

|

Рабочие температуры окружающей среды |

+5 / +40 °C (стандартная версия) |

||

|

-30 / +5 °C (для низких температур) |

|||

|

Время подъёма, с |

3 |

||

|

Скорость без груза, м/с |

1,1 |

||

|

Скорость при полной загрузке, м/с |

0,65 |

||

|

Время работы батареи, ч |

8 |

||

|

Время зарядки батареи, ч |

3 |

||

Конструкция данной системы позволяет организовать хранение в несколько рядов по принципам: «последний вошёл — первым вышел» и «первым вошёл — первым вышел» (рис 10, 11).

Благодаря WMS-системе таким образом можно хранить не только исходные заготовки, но и частично обработанные, а также готовые детали и узлы без риска возникновения путаницы. Возможно специальное исполнение в зависимости от формы заготовки (рис 8).

О внедрении автоматизированных систем в производственную цепочку

Как мы уже говорили, представленные типы систем могут хранить не только заготовки, но и полуфабрикаты и полностью готовые детали, а при необходимости и крупногабаритную технологическую оснастку. Однако гибкость их использования этим не ограничивается. Системы могут быть внедрены непосредственно в производственные линии, когда после выдачи заготовка попадает сразу на обрабатывающий станок (рис 12). Например, возможна интеграция с листообрабатывающим оборудованием, где в качестве связующего звена между хранилищем и установкой лазерной резки выступает робот-манипулятор, задача которого переложить заготовку на подающий стол станка, а затем другой робот переместит ее на листогибочный пресс (рис 13).

В этом случае автоматизированная система хранения становится не просто местом складирования и учёта заготовок, полуфабрикатов и готовой продукции, но и диспетчерско-логистическим центром, объединяющим обрабатывающие станки, что дает возможность автоматизировать не только складское хозяйство, но и всё производство, повысив его эффективность. Автоматизированные складские системы — это не только порядок при хранении, но и чётко отслеживаемое производство. Они относятся к числу логистических решений, которые наилучшим образом отвечают потребностям компаний, занятых в металлообработке в условиях серийного производства.

ООО «Остек-АртТул» выполняет расчёт и проектирование автоматизированных систем хранения любой сложности. Мы рассмотрели три основные категории автоматических решений для хранения крупногабаритных заготовок и готовой продукции:

- Вертикальная (башенная) автоматизированная система хранения листового и пруткового материала.

- Стеллажная автоматизированная система хранения листа (AS/RS-система).

- Палетная автоматизированная система хранения материалов.

Эти системы отличаются друг от друга по вместимости, типу хранения, количеству мест приёма-выдачи и методам объединения с производством.

Если перед вашим производством стоят вопросы автоматизации хранения и внутрипроизводственной логистики, наша компания предложит решение и поможет в переходе на новый уровень производства.